調整產品結構的煉油技術研發與實踐 驅動產業高質量發展的核心引擎

在能源結構轉型與市場需求多元化的雙重驅動下,煉油工業正經歷著從“燃料型”向“化工材料型”轉變的深刻變革。調整產品結構,即提高高附加值化工原料(如烯烴、芳烴)和清潔油品的產率,降低傳統燃料油比例,已成為行業升級的關鍵路徑。這一進程的核心驅動力,正是持續不斷、面向未來的煉油技術研發與實踐。

一、 技術研發:瞄準結構優化的創新前沿

調整產品結構的技術研發并非單一技術的突破,而是一個涉及全流程、多技術協同的系統工程。當前研發重點主要集中在以下幾個方向:

- 深度轉化與分子管理技術:以重油高效輕質化為目標,研發如沸騰床加氫、懸浮床加氫等劣質重油深度轉化技術,并融合先進的分子篩催化劑和反應工程,實現對石油分子更精準的“裁剪”與“重構”,定向生產目標產品。

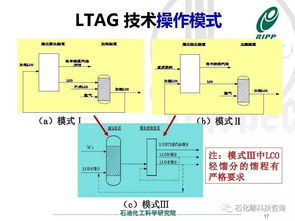

- 催化裂化/裂解技術升級:傳統催化裂化(FCC)裝置正通過多產丙烯(MTP)、多產烯烴兼產芳烴(MTO-Ar)等催化劑與工藝革新,轉型為重要的化工原料生產單元。蒸汽裂解技術的原料多元化(如嘗試加氫尾油、輕柴油等)也是研發熱點。

- 化工型煉廠集成技術:研發原油直接制化學品(COTC)或高化學品收率的集成工藝路線,如將加氫裂化、催化裂解、芳烴聯合裝置深度耦合,最大化化學品產出,實現“宜油則油、宜化則化、宜烯則烯、宜芳則芳”的柔性生產。

- 綠色低碳與智能化賦能:技術研發必須與減碳目標協同。這包括氫氣高效低成本制備與循環利用技術、過程節能降耗技術、以及碳捕集與利用技術的融合應用。利用人工智能、數字孿生優化生產方案,實現基于市場需求的動態產品結構調優。

二、 工程實踐:從實驗室到工業裝置的跨越

技術的價值在于工業化應用。成功的實踐需要跨越從實驗室小試、中試到百萬噸級工業裝置放大的重重挑戰。

- 中試驗證與工程化開發:任何新工藝、新催化劑都必須經過嚴格的中試驗證,獲取完整的工程數據,解決反應器放大、熱量平衡、結焦控制等工程問題,形成可靠的設計包,為工業示范奠定基礎。

- 現有裝置技術改造:考慮到投資成本,對現有常減壓、催化裂化、加氫裂化等主力裝置進行針對性技術改造,是短期內調整產品結構最經濟有效的實踐路徑。例如,更換高性能催化劑、調整操作苛刻度、增設產品分離設施等。

- 大型一體化項目建設:新建大型煉化一體化項目是實踐產品結構根本性調整的載體。這些項目從設計之初就貫徹“分子煉油”和“最大化化學品”理念,通過最先進的技術組合(如多產烯烴的催化裂解+烯烴轉化+芳烴聯合),實現原油資源價值的高效利用。

- 產研用協同與風險管控:成功的實踐離不開煉油企業、研究院所、工程設計單位及設備供應商的緊密合作。必須對技術風險、市場風險進行充分評估,尤其是在處理高硫、重質等劣質原油時,技術的可靠性與經濟性是實踐成功的關鍵。

三、 未來展望:技術驅動下的煉油新形態

煉油技術研發與實踐將繼續圍繞“結構調整、價值提升、綠色低碳”三大主題深化。生物質、塑料等廢棄物的共煉技術可能為煉廠提供新的原料選擇;電催化、等離子體等顛覆性裂解技術有望帶來更高效、更低碳的轉化路徑。煉油廠將不再是單一的能源供應站,而演進為集成化、智能化、低碳化的先進物料轉化與化學品制造平臺。

****

調整產品結構的煉油技術研發與實踐,是一場關乎行業生存與發展的深度革命。它要求業界以開放的心態擁抱創新,以嚴謹的態度推進工程化,以系統的思維構建一體化能力。唯有將前沿技術的研發突破與扎實穩健的工業實踐緊密結合,才能推動煉油產業穿越周期,在能源變革的大潮中重塑競爭力,實現高質量、可持續發展。

如若轉載,請注明出處:http://m.n75nrv7.cn/product/52.html

更新時間:2026-01-07 07:13:38